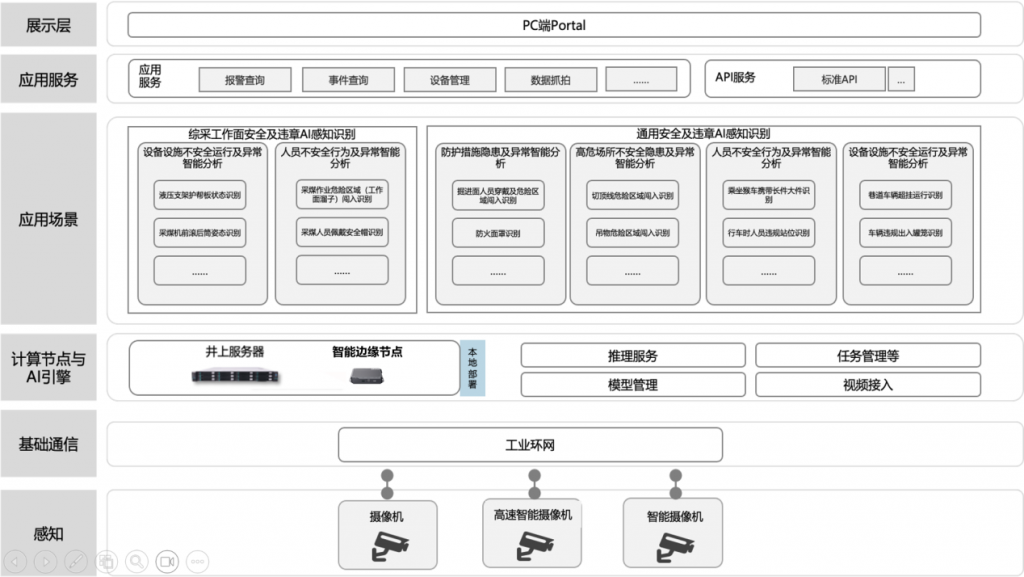

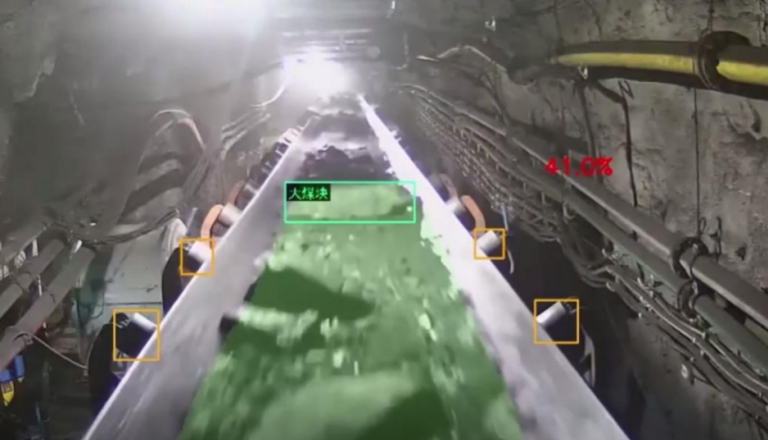

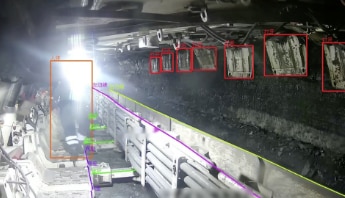

井下安全监控分析场景

核心痛点:

- 井下密闭空间多(掘进工作面、硐室),人工巡检难以覆盖所有区域;

- 人员 “三违” 行为(未戴安全帽、违规吸烟)发现滞后,易引发爆炸、坍塌等安全事故;

- 环境风险(粉尘超标、积水)难实时感知,隐患排查效率低

方案核心:通过井下防爆摄像头采集视频数据,叠加AI 算法,构建“无监控不作业”,有效防范现场“三违”行为。对“人员 + 环境” 双维度智能监管,预警信息可同步至集控中心并联动现场声光报警,实现“事中预警、即时响应”。

- 人员行为监管:识别未戴安全帽、违规吸烟、入侵危险区等 “三违” 行为,识别率≥95%。

- 环境风险预警:视频分析辅助判断粉尘浓度,地面积水,风门状态,提前规避环境隐患。

- 分级联动:一般违规触发语音提醒(“前方人员未戴安全帽,请立即整改”),紧急风险(如违规吸烟)联动门禁封锁区域。

实施路径:

- 硬件部署:利旧井下现有摄像仪(复用率≥80%),在掘进工作面、炸药库等关键区域新增防爆摄像头平台对接:

- 部署井上AI 分析服务器,本地处理视频数据,设置分级联动规则试运行

- 1-2周优化算法参数(如过滤煤尘遮挡干扰),正式上线后定期生成人员违规统计报表

相关产品:矿山感知分析平台(井下安全监控)、AI分析服务器、AI 边缘计算终端

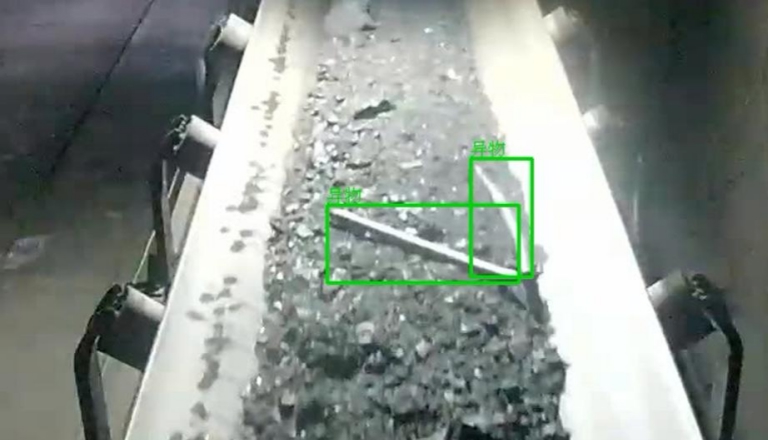

矿山皮带运输智能监控方案

核心痛点:皮带运输线路长,人工巡检易遗漏转载点堆煤、滚筒等关键部位;皮带跑偏、堆煤等故障发现不及时,易导致皮带撕裂、电机烧毁,引发停产;托辊、滚筒等部件损耗难提前预判,维护成本高。

方案核心:系统通过皮带沿线摄像仪实时采集画面,集成设备异常检测、预测性维护 AI 算法,对皮带输送运行状态进行实时检测。一旦发现跑偏、堆煤或异物,即自动触发报警或联动皮带控制系统进行智能调速 / 停机处理,实现从人工排查向智能防护转变。

- 设备异常检测:实时识别皮带跑偏(分级偏离程度)、堆煤、大煤块、异物混入等故障,检测准确率≥90%

- 预测性维护:通过视频图像分析皮带撕裂,生成部件更换建议

- 智能联动:异常情况触发现场语音提醒,严重异常(如煤流量超90%过载、堆煤堵塞)自动暂停皮带运行,同步推送维修工单

实施路径:

- 梳理皮带运输线路关键监测点,复用现有高速摄像仪,补充盲区摄像仪

- 在皮带集控室部署算法服务器,接入各监测点视频数据,调试故障识别阈值(如根据皮带宽度调整跑偏分级参数)

- 对接皮带集控系统,测试联动停机逻辑(确保紧急情况下 10 秒内停机)

- 为维修人员培训系统操作(查看故障位置、导出历史数据),建立 “预警 – 维修 – 闭环” 管理流程

相关产品:矿山感知分析平台(皮带运输)、AI分析服务器 、AI 边缘计算终端(按需)

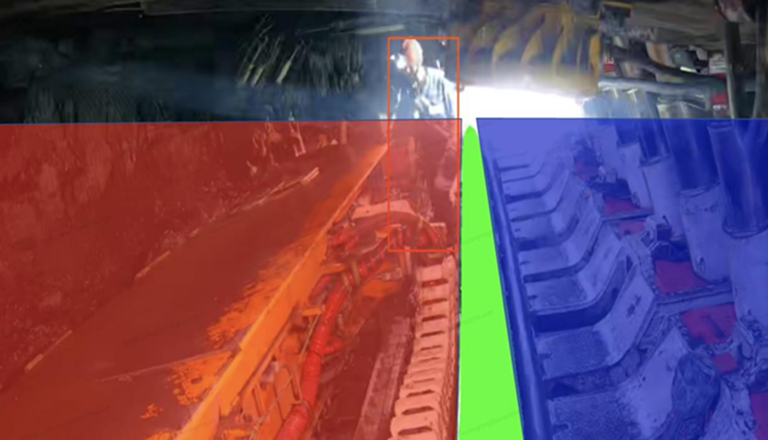

综采工作面设备状态监测管理智能识别

核心痛点:

- 综采工作面设备密集(采煤机、刮板输送机、液压支架),人工难以实时监测所有设备运行状态;

- 护帮板开合状态、刮板链条断链等故障易引发设备损坏;

- 人员与设备安全距离难管控,易发生设备误伤事故

核心方案:通过AI算法实时识别采煤机位置、液压支架姿态、转载点环境、作业人员行为,实现对生产过程的可视化、智能化监管。利用视觉分析系统辅助提供相关数据,由“人工盯防”转向“可视化生产”,及时发现问题并及时处置,为调度与管理提供决策依据。

- 将工作面设备运行状态/位置、人员数量/位置、设备状态变化等信息实时还原到界面上,帮助操作者全面了解工作面状态。

- 通过自动跟机视频可以对采煤机进行无死角全方位覆盖,可直观展示设备运行状态与作业规范性。

- 所有事件异常报警可直观展示,同时配合二位动画及直播流实时效果,帮助使用者方便及时发现问题。

- 自定义视频可以自定义重点关注区域监控及策略配置

实施路径:

- 综采工作面支架安装自除尘云台摄像仪,视角覆盖整个工作面,确保无监测盲区

- 井上集控室部署调试AI 分析服务器,与综合管控系统对接

- 设置 “设备异常→报警/ 降速 / 停机” 联动规则,同时推送预警至维修班组

- 结合历史故障数据优化算法,提升识别准确性

相关产品:矿山感知分析平台(综采工作面)、 AI分析服务器、矿用本安型云台除尘摄像仪

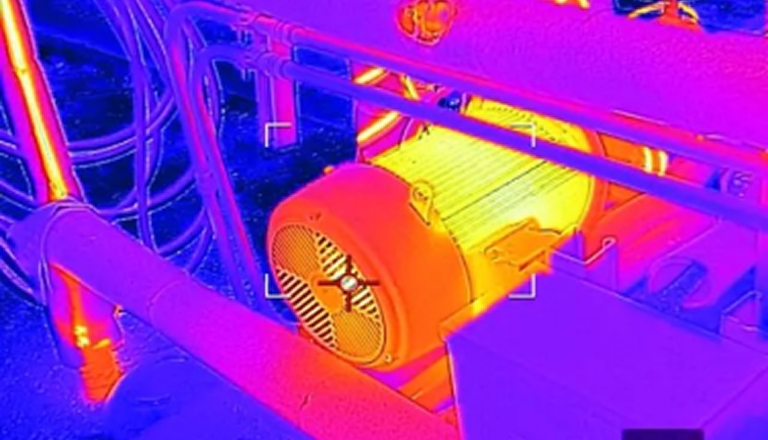

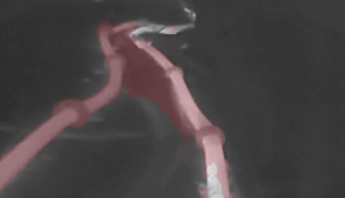

矿山充填作业管道智能监控系统

核心痛点:

- 充填管道长、分布广,监控点位覆盖有限,管道漏浆、渗液难发现,易引发环保风险和经济损失。

- 充填管道沿线长(地面 / 井下多段连接),人工巡检难及时发现泄漏(浆液渗出初期隐蔽);

- 管道堵塞、管道漏浆易导致管体爆裂,引发浆液浪费(年损失超 50 万元)与环境污染;

方案简介:在管道关键节点(弯头、法兰)部署双光谱智能终端,利用可见光与红外融合分析,实现全天候监测。系统自动识别漏浆、渗液风险,实时推送预警与维修工单,形成智能防控闭环。 24 小时光谱监测,管道故障发现时间从 “小时级” 缩至 “分钟级”,维修成本降低70%。

实施路径:

- 排查充填管道关键风险点(接头、拐弯处、阀门组),安装防水防尘摄像头(地面 IP65、井下防爆)

- 部署算法服务器,接入管道视频数据,调试泄漏、堵塞识别参数(如根据浆液颜色调整识别阈值)

- 建立 “异常预警→班组处置→结果反馈” 闭环流程,确保 30 分钟内响应处置定期分析管道故障数据,优化监测点位(如在高频泄漏段增加摄像头)

相关产品:非煤矿山视频分析平台、AI视频分析服务器、双光谱智能监测终端

露天矿卡/重卡驾驶安全分析场景

场景痛点:驾驶员长时间作业易出现疲劳、分心等问题,传统监控手段滞后且无有效干预机制。

方案简介:通过车载智能终端,结合AI视觉与多模态传感技术,实时识别驾驶员疲劳、分心、抽烟、打电话等行为,实现语音预警、记录留存及远程管理联动。

相关产品:车载触控一体机 DMS终端